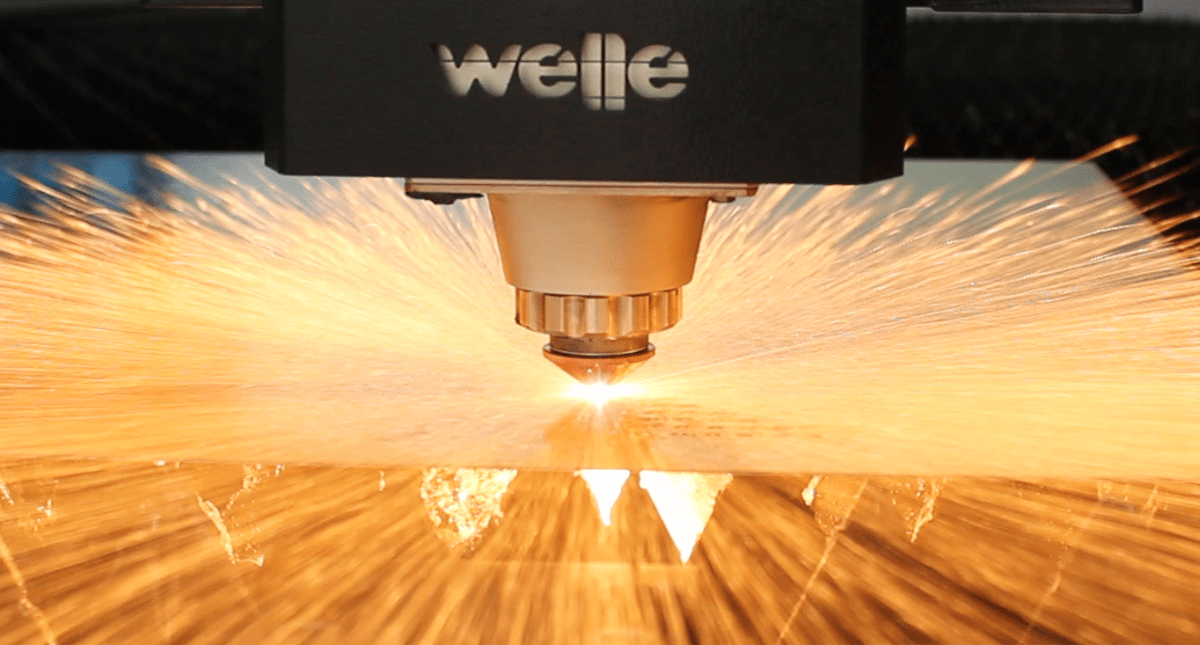

Hoje em dia, a velocidade é tudo. Um laser de fibra de alta potência acoplado à automação pode alimentar um enorme número de processos posteriores. Ele tornou a fabricação de metais modernos extraordinariamente produtiva.

É comum vermos um laser de fibra de alta potência substituir várias máquinas de CO2. Os fabricantes passam a depender de menos máquinas de corte para produzir mais. Dito isto, se uma dessas máquinas de fibras extraordinariamente produtivas fabricar peças com deformidade, que precisam ser cortadas novamente, todos os ganhos de eficiência são desperdiçados. Se a máquina tiver problemas, o tempo de paralisação pode prejudicar seriamente a programação e, na pior das hipóteses, causar um gargalo e afetar o resto da fábrica. Assim, o fluxo de trabalho para.

Você pode evitar estes problemas, seguindo as práticas listadas abaixo.

Janela de Foco Estreito

Até para os operadores mais experientes no corte de chapas metálicas, a regulagem da janela de foco em alguns materiais, pode ser um desafio. Se você estiver cortando com um processo exotérmico – isto é, com oxigênio auxiliar de gás – o oxigênio é o verdadeiro catalisador para o corte. O feixe é principalmente o pré-aquecimento do material. Neste sentido, o oxigênio “captura” o calor do laser e acelera o processo de corte através da espessura do corte.

Por esta razão, quando os operadores de corte com oxigênio focalizam o feixe de laser CO 2 na parte superior ou ligeiramente acima da superfície do material. Isto concentra o ponto focal do feixe – a área com mais calor – no topo da chapa e, portanto, ajuda a estimular a reação de oxigênio que impulsiona o processo de corte.

Quando se corta com um laser CO2 com gás auxiliar de nitrogênio, obtém-se um processo endotérmico. O calor do feixe derrete o material base, e o nitrogênio simplesmente evacua o material fundido para longe do corte. O corte é muito menor, e por uma boa razão; quanto menor o corte, menos material o laser precisa remover, e mais rápido ele pode cortar. Para remover o mínimo material possível, o operador geralmente focaliza o feixe perto do centro da espessura do material. Isto também minimiza o afunilamento da borda superior em algumas situações.

No caso de aço inoxidável ou alumínio mais grosso, o operador pode focalizar o feixe perto da parte inferior do corte. Ele pode não atingir a velocidade ideal, mas um foco baixo tende a produzir a melhor aresta de corte e a menor quantidade de impurezas. Todo aquele calor concentrado próximo ao fundo do corte evacua o metal antes que ele tenha uma chance de solidificar na borda inferior.

De certa forma, um laser de fibra muda as regras quando se trata de posicionar o foco do feixe. Fora de certos materiais (digamos, 0,5 pol. de espessura ou maior, inoxidável ou alumínio) um corte do feixe de fibra laser com nitrogênio pode focalizar quase em qualquer parte da espessura do material – seja perto da superfície, no meio ou perto do fundo – e o feixe não perderá o corte. O melhor foco frequentemente tende a estar perto do meio do material, às vezes perto do fundo.

O laser de fibra pode ser focalizado em várias posições em toda a espessura do material – mas isso não significa que ele irá cortar bem. De fato, com alguns materiais, o laser de fibra pode ter uma janela de foco muito estreita e ótima, muitas vezes ±0,040 pol. ou até ±0,020 pol. Saia desta janela estreita e a qualidade da borda se degradará rapidamente.

Ao longo dos anos, os fabricantes de máquinas têm mapeado pontos focais para vários tipos de materiais. Alguns materiais têm até dois pontos focais ideais, ou muito altos ou muito baixos na borda, e ambos resultam em uma qualidade de borda muito boa. Independentemente disso, todos estes resultados foram inseridos nas configurações de fábrica de uma máquina. Se estes ajustes de fábrica permanecerem como estão, o foco geralmente permanece ótimo. Raramente há necessidade de ajustar o foco, a menos que uma máquina esteja cortando um material de grau ou espessura que não esteja na biblioteca padrão. E mesmo assim, é provável que o ajuste do foco seja muito pequeno.

O mesmo pensamento vale para a abertura do bico, ou o espaço entre o orifício do bico e a superfície da chapa. As configurações de fábrica normalmente têm isso entre 0,030 pol. e 0,060 pol., embora possa ser tão alto quanto 0,080 pol. ou tão baixo quanto 0,010 pol., dependendo da aplicação. Se um operador altera a abertura do bico, ele altera a quantidade de gás de assistência necessária para fazer um corte limpo, o que altera a dinâmica do gás para todo o processo. Isto, naturalmente, não é bom para a consistência do corte.

O mesmo vale para os ajustes de velocidade. Para operadores experientes com sistemas CO2, os ajustes de velocidade podem parecer contra intuitivos, especialmente para sistemas de fibra de alta potência (8 kW, por exemplo). Sim, ao cortar material mais espesso, as velocidades ideais serão mais lentas. Mas cortar 0,25 pol. e mais fino, e velocidades mais rápidas podem realmente produzir melhores bordas de corte. Um laser de fibra de 4kW pode produzir impurezas em chapas finas e médias. Mas em um sistema de 8-kW, com sua alta potência e velocidade combinadas, os problemas de impurezas podem desaparecer, e a borda cortada fica mais limpa.

Os lasers de fibra modernos são máquinas extraordinariamente confiáveis, mas também são instrumentos de verdadeira precisão. E, nos últimos anos, A Welle têm investido nessa precisão através de testes e estabelecimento de configurações de fábrica. Altere as configurações para cima ou para baixo, e a qualidade da borda pode sofrer alterações.

Mantenha a janela de vidro limpa

Um fabricante adquire uma nova máquina de fibra e se prepara para ser impressionado, não apenas por sua incrível velocidade, mas também por sua simples manutenção. Afinal de contas, o operador e a tecnologia de manutenção não precisam mais se preocupar com espelhos e ressonadores de gás. Eles precisam manter a máquina, o resfriador e o coletor de pó limpos, mas é só isso.

Alguns dias após a instalação e testes iniciais, o operador do primeiro turno entra e inicia o próximo trabalho apenas para descobrir que a máquina está produzindo cortes terríveis. Por quê? Ele examina a janela de vidro no caminho óptico e encontra uma pequena mancha. Esse é o culpado. Ele limpa ou simplesmente substitui a janela de vidro da tampa protegendo a fibra óptica sensível do laser, e ele está pronto.

Ajustar o piercing para um CO2 pode ser complicado, com vários parâmetros de feixe que precisam ser ajustados e otimizados. Por exemplo, em aço macio espesso você pode ter um “drill pierce” onde o foco muda de alto para baixo durante todo o ciclo. Tudo isso para evitar um “monte” de material fundido que pode causar estragos quando o sistema se converte de piercing para corte. O montículo pode confundir o sensor de altura da cabeça e movê-la para cima, mudando o foco; ou pior ainda, o montículo pode causar a queda da cabeça. Ajustes de furo inadequados também podem causar acúmulo excessivo de calor, particularmente ao cortar aço macio com oxigênio. A viga pode causar a quebra do metal e perder o furo do piercing; quando isto acontece, o metal fundido sopra de volta no bico.

Com o laser de fibra, a história muda. O laser de fibra pode atingir alto rendimento em parte devido a sua velocidade de corte, em parte devido a sua velocidade de perfuração. Os avanços na capacidade de perfuração de um laser de fibra tem sido um enorme impulso para a produtividade, particularmente em materiais mais grossos. O piercing do laser de fibra sempre foi rápido; mas o ciclo de perfuração tem sido suscetível ao blowback, razão pela qual a manipulação do feixe (muitas vezes de forma proprietária) e do jato de ar lateral tem sido tão crítica durante o ciclo de piercing.

Programação e Nesting

Muitos problemas de qualidade geral e de borda hoje em dia não vêm de uma superfície de material ruim ou de parâmetros de furo ou corte mal ajustados, mas sim de programação e nesting inadequados.

Em muitas aplicações, as microtabs são um fator necessário. Elas são necessárias para garantir que as peças permaneçam onde estão depois de serem cortadas – especialmente críticas quando se considera a dinâmica do fluxo de ar em torno de uma cabeça de corte de movimentação rápida. A última coisa que um gerente de segundo turno quer é que uma peça seja derrubada durante uma operação desacompanhada no meio da noite.

Onde colocar uma microtab depende da geometria da peça. A colocação correta de uma aba deve realizar duas coisas: Manter a peça no lugar para garantir que o processo de corte a laser seja consistente de forma confiável e leve em conta o processamento downstream.

A microtab inteligente também desempenha um papel ao cortar certas peças sujeitas à inclinação. Naturalmente, é ideal para comprar o melhor material possível. Mas quando um laser corta uma peça longa e estreita, o ato de cortar libera tensões internas e a peça pode se inclinar, se transformando em um alvo perfeito para colisão de cabeçote. Nestes casos, as abas devem ser colocadas estrategicamente onde ocorrerá a maior deflexão de calor, de modo que a peça seja mantida no lugar durante todo o ciclo de corte.

Os pequenos detalhes fazem a diferença

Se algo está errado com um laser de fibra, muitas vezes não é o foco, os ajustes de fluxo de gás, o offset do bocal ou outros elementos da receita de condições de corte. Muitas vezes são as pequenas coisas: Um feixe que não está totalmente centrado, o que significa que o operador precisa verificá-lo, um disco de acrílico. Se não for o bico, pode ser uma pequena mancha em um vidro de cobertura, uma microtab no lugar errado, ou uma seção estreita da teia que torna as peças instáveis.

Cuide das pequenas coisas, e o laser de fibra continuará a ser o melhor aliado extraordinariamente produtivo da fábrica, durante muitos anos.

Caso a sua empresa esteja interessada em obter uma máquina com o melhor da tecnologia laser de fibra óptica, a Welle Laser propõe a realização de um estudo detalhado sem custos, que demonstrará o ganho que a tecnologia do laser de fibra, produzido por uma empresa brasileira, pode proporcionar.